”არასოდეს დამავიწყდება, თუ როგორ შეიქმნა ჩემს თვალწინ რაკეტა – პატარა ოთახში ვიდექი და ვაკვირდებოდი რობოტის მასიურ მკლავს, რომელიც ელეგანტური წრიული მოძრაობებით მეტალის უზარმაზარ ფიგურას გამოაწრთობდა. მკლავიდან ლამაზი ნაკადის სახით მოედინებოდა მდნარი ალუმინი, ფენა ფენას ედებოდა და სტრუქტურის მოხაზულობა ნელ-ნელა იკვეთებოდა. კიდევ ორი მკლავი მოთმინებით ელოდა პროცესის დასრულებას, დეტალების საბოლოოდ დასახვეწად. ეს იყო კომპანია Relativity Space-ის ლოს-ანჯელესის ოფისი, სადაც მათი პირველი რაკეტა Terran 1 იბეჭდებოდა.”

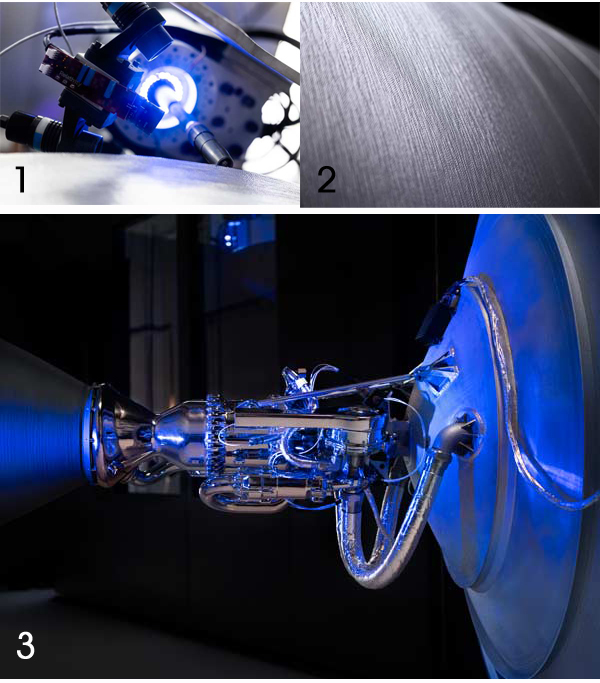

ასე იხსენებს ”Relativity”-ს საავიაციო დეპარტამენტის მთავარი ინჟინერი ბრაის სალმი თავის პირველ ვიზიტს კომპანიაში. მანამდე ის სხვა კორპორაციებში აგებდა რაკეტებს, მაგრამ უზარმაზარ სათავსოებსა და ანგარებში, სადაც, კედლებისა და ჭერის ხარაჩოების ფონზე, ერთად იყო თავმოყრილი მასიური ჩარხები, ამწეები და შემდუღებელი და პოლირების მანქანები. აქ კი ინჟინერს, სულ რაღაც 9 მეტრი დიამეტრის ოთახში წამომართული 3-განზომილებიანი მეტალოპრინტერი დახვდა, სახელად Stargate (”ვარსკვლავთ-კარიბჭე”), რომელიც კომპანიამ დედამიწის ახლო ორბიტაზე გასაშვები რაკეტების დასაბეჭდად შექმნა. თუმცა, აქ მომუშავე პროფესიონალების ამბიციები გაცილებით უფრო შორს მიდის – ინჟინრები აცხადებენ, რომ ერთ დღეს მათი დაბეჭდილი რაკეტები წავლენ მთვარეზეც და მარსზეც, და საბოლოოდ იქვე დაარსებულ საწარმოებშიც შეიქმნებიან.

Relativity Space-ს სარაკეტო მრეწველობაში მნიშვნელოვანი სიახლეები შეაქვს.

სიგიჟეა თუ არა? ალბათ, უფრო ”სიგიჟემდე ამბიციური”, თუმცა იმდენად სერიოზული, რომ აშშ საჰაერო ძალებმა, კანავერალის კონცხზე, მსგავსი რაკეტებისთვის სპეციალური სასტარტო პლატფორმის მშენებლობის პროექტი დაამტკიცა. კანავერალის კონცხი ფლორიდაში მდებარეობს და ის ყველასთვის ცნობილია, როგორც პლატფორმა, საიდანაც უმნიშვნელოვანესი საკაცობრიო მისსიები განხორციელდა. NASA-მ კომპანიას სტენნისის კოსმოსურ ცენტრში შენობა გამოუყო, რომელშიც Relativity-ს საწარმო განთავსდება და წელიწადში 24 რაკეტას გამოუშვებს. ასეთი მასობრივი წარმოება, მართლაც რომ რევოლუციაა სარაკეტო მშენებლობის ისტორიაში.

სასტარტო კომპანია ”Relativity Space”

რაკეტების გაშვება მხოლოდ ორი განსხვავებული შედეგით სრულდება, ეს არის წარმატება ან წარუმატებლობა. სასტარტო მოედნის დატოვებიდან დაახლოებით 10 წუთის განმავლობაში მრავალგვარმა სისტემამ ერთდროულად უნდა იმუშაოს; ეს არის საწვავის მიწოდების, საფრენოსნო, ბალანსის, პროგრამული, პიროტექნიკის, პნევმატიკის, ელექტრონული თუ სხვა უამრავი სისტემა. საკმარისია სულ მცირე ხარვეზი რომელიმეში და წარუმატებლობა გარანტირებულია.

რაკეტის ფასი არ განისაზღვრება იმ მასალებით, რომლებითაც ის არის აგებული – ეს საკმაოდ იაფი მასალაა. მისი მთავარი ღირებულება ადამიანური რესურსია – პერსონალი, რომელიც ამ მასალებს რაკეტის ურთულეს კომპონენტებად გარდაქმნის. ადამიანური რესურსის შემცირება მხოლოდ ორი გზით არის შესაძლებელი: რაკეტის ახალი დიზაინით და მუშა კომპონენტების შემცირებით, ან – წარმოების პროცესის ავტომატიზაციით, რაც ადამიანის გონებისა და ხელების მანქანებით ჩანაცვლებას გულისხმობს.

Blue Origin, SpaceX, და Virgin Orbit ის სამი წამყვანი კომპანიაა, რომლებმაც კოსმოსური საბაზრო სექტორის გაიაფება ორივე ამ საშუალების გამოყენებით მოახერხეს, თუმცა ტრადიციული სამრეწველო ტექნოლოგიებისგან თავის დაღწევა მაინც გადაულახავ სიძნელეებთანაა დაკავშირებული, და ამის გვერდითი მოვლენა სამშენებლო მასალის და მუშახელისთვის საჭირო უაზრო ხაჯებია. ყველაზე უარესი კი ის არის, რომ ტრადიციული ტექნოლოგიების ინოვაციურ იდეებზე მორგება თითქმის შეუძლებელია და სარაკეტო ინჟინერიის პროგრესს მნიშვნელოვნად აფერხებს.

სიმარტივე, სიმარტივე, სიმარტივე: 3D პრინტერების გამოყენებით და კომპონენტების რევოლუციური დიზაინით კომპანია Relativity Space – მა დროის და სახსრების მნიშვნელოვანი დაზოგვა მოახერხა, მითუმეტეს იმ ფაქტის გათვალისწინებით, რომ სარაკეტო მრეწველობის მასშტაბები ტრადიციულისგან მკვეთრად განსხვავდება. მაგალითისთვის, ვოლფსბურგში (გერმანია) Volkswagen-ს ის ქარხანა დღეში დაახლოებით 3500 მანქანას უშვებს, ხოლო თუ აეროკოსმოსური კომპანია წელიწადში 100 რაკეტის გამოშვებას მოახერხებს, ეს მონუმენტური წარმატება იქნება.

3D პრინტერით დეტალების ბეჭდვა უაღრესად მომგებიანია; დავიწყოთ იმით, რომ ერთი და იგივე პრინტერით ბევრი სხვადასხვა კომპონეტის დაბეჭდვაა შესაძლებელი. უფრო რადიკალურად განსხვავებული სამუშაოს შესასრულებლად კი მხოლოდ პროგრამული უზრუნველყოფის, რამდენიმე რობოტული მკლავის ან, თუნდაც, ახალი პრინტერის ერთჯერადად დამატებაა საჭირო. მაგალითად, კომპანიის ”Stargate” პრინტერს შეუძლია 2 მეტრის დიამეტრის საწვავის ბაკის დაბეჭდვის შემდეგ პირდაპირ 3 მეტრი დიამეტრის საწვავის ბაკის ბეჭდვაზე გადავიდეს და ამისთვის კომპიუტერიდან მიღებული ბრძანებაც საკმარისია.

კომპანიის დამაარსებლები, ჯორდან ნუნი და თიმ ელისი ერთმანეთს სამხრეთ კალიფორნიის, ლოს-ანჯელესის სარაკეტო ძრავების უნივერსიტეტის ლაბორატორიაში შეხვდნენ. უნივერსიტეტის დამთავრების შემდეგ ნუნი SpaceX-ში, ხოლო ელისი Blue Origin-ში მუშაობდნენ, ვიდრე 2015 წელს ისევ არ შეხვდნენ ერთმანეთს ახლად დაარსებულ ”Relativity Space”-ში.

თავიდან ბოლომდე: როგორ წესი, რაკეტები უამრავი ცალკეული დეტალისგან შედგება. მაგალითად, კოსმოსური შატლი 2,5 მილიონი მოძრავი ნაწილისგან შედგებოდა. ხომალდის ფუნქციონირებისთვის ყველა მათგანი უზუსტეს დროსა და მომენტში უნდა მოვიდეს მოქმედებაში, ამიტომ სათითაოდ უნდა დამზადდეს, გამოიცადოს, ადგილზე განთავსდეს და ისევ გამოცადოს. ეს პროცესი, თითოეულ დეტალთან დაკავშირებით, შეიძლება რამდენჯერმე განმეორდეს და ეს ინჟინრების, ტექნიკოსების და ქაღალდის დამატებით რესურსებს ითხოვს.

ტიპიური სარაკეტო ძრავის შემადგენელი ნაწილია ინჯექტორი, რომელიც საწვავს მჟანგავს შეურევს; ერთად ეს ნივთიერებები საწვავის ბაკში გადაედინება, სადაც ნაპერწკალი მათ აალებას იწვევს. წვა ცხელ აირს წარმოქმნის, რომელიც საქშენიდან გამოიტყორცნება და გაწევის ძალას უზრუნველყოფს. თითქოს მარტივი პრინციპია, სინამდვილეში კი ურთულესი ხელსაწყოებისა და უამრავი დეტალის კომპლექსურ ფუნქციონირებას მოითხოვს. მაგალითად, კორპორაცია ”Rocketdyne”-ს შექმნილი ძრავი F-1, რომლითაც NASA-ს Apollo პროგრამის რაკეტა Saturn V-ი მთვარისკენ რამდენჯერმე გაფრინდა, მარტო ბაკის და საქშენის ფუნქციონირებისთვის 5000 ინდივიდუალურ მოწყობილობას მოიცავდა (და ეს ყველაფერი არ მოიცავდა ინჯექტორს).

სულ სხვა პრინციპითაა აგებული ”Relativity”-ს ძრავი Aeon 1, რომელიც კომერციული 3D პრინტერის გამოყენებით დამზადდა: პრინტერების მუშაობის პრინციპი სპეციფიურ ტექნოლოგიას ეფუძნება, რომელსაც მეტალის პირდაპირი ლაზერული სინტერინგი ეწოდება – ლაზერი მეტალის ფხვნილს ერთმანეთზე ფენებად გადაადნობს. უმარტივესი სარაკეტო ძრავი ე. წ. წნევაზე დამყარებული ვერსიაა, რომელიც სამ ცალკეულ ჯერზე ამოიბეჭდება (შეადარეთ ათასობით ნაწილის ცალ-ცალკე წარმოებას!). კომპანიაში უკვე მზადაა კომერციული პრინტერები, რომლებიც ინჯექტორს, სანთელს, საწვავის ბაკს და საქშენს ერთი სამუშაო სესიის განმავლობაში ამობეჭდავენ.

დავიწყოთ მცირედით: სარაკეტო ძრავების სამგანზომილებიანი ბეჭდვა კომპანიამ უმარტივესი, წნევის ცვალებადობის პრინციპზე მომუშავე ვარიანტების წარმოებით და ტესტირებით დაიწყო. მომდევნო ეტაპი იყო ტურბო-საქაჩებზე დაფუძნებული სისტემების წარმოება, რაც უფრო დიდი საწვავი ბაკის და ბევრი წვრილი დეტალის ბეჭდვას მოითხოვდა, რასაც ასევე გაუმკლავდნენ; თანაც – ტრადიციულ წარმოებაზე გაცილებით სწრაფად და ეფექტურად.

დღეს ბევრი სარაკეტო ძრავი რეგენერაციული გაცივების პრინციპით მუშაობს – აქ თხევადი საწვავი ბაკზე შემოხვეული მილაკების მეშვეობით ხვდება ინჯექტორში, რაც ბაკის გაციებისთვის საჭირო დამატებითი ენერგიის ეკონომიას უზრუნველყოფს. მსგავსი ძრავების ტრადიციული წარმოების ეტაპები ასეთია: სპილენძის სქელი მასიდან, გამუდმებული ბრუნვის და ზეწოლის პროცესში, საწვავი ბაკის შიდა კონტურები გამოიჩარხება; ამის შემდეგ ბაკის გარე ზედაპირზე გამაცივებელი სისტემის არხების რთული კონტურები ამოიჭრება და გარედან გამძლე გარსს მიადუღებენ, ხოლო მთელ ამ კონსტრუქციას საწვავის კოლექტორს დაამაგრებენ. ძრავის თითოეული წერტილი და ნაკერი უბანი გაჟონვაზე და მინიმალურ წანაცვლებაზე მრავალჯერადად მოწმდება. გასაგებია, რომ თითოეულ დამატებით მოქმედებასთან ერთად იზრდება საწარმო წუნის ან სხვა რაიმე ხარვეზის წარმოქმნის შესაძლებლობა. Aeon ძრავიც იგივე პრინციპით მუშაობს, თუმცა თითოეული ნიშა, მილი, ბაკი და კოლექტორი 3D ბეჭდვის ერთი სესიის განმავლობაში ამოიბეჭდება და არანაირ ნაკერს თუ შედუღების უბნებს არ შეიცავს.

მეორე ეტაპი: სარაკეტო ძრავის დიზაინი, აგება და სტენდზე ტესტირება წარმოუდგენლად რთული პროცესია – ტრადიციული საწარმო მეთოდით ამ პროცესს თითქმის 12 თვე სჭირდება. თუ დეტალების გადაკეთება გახდა საჭირო – კიდევ დამატებით იმდენივე დრო გახდება საჭირო. 3-განზომილებიანი ბეჭდვის გამოყენებით კი, 14 თვის განმავლობაში, Aeon ძრავის 5 ვერსია სტენდზე 100-ჯერ გამოიცადა.

რაკეტა ”Terran 1” მარტივი დიზაინით გამოირჩევა: საწვავის და დამჟანგავის ბაკები “ავტოგენურად ჩაპრესილია”, ანუ აორთქლებული ნივთიერებების მცირე ნაწილი ისევ შესაფერის ბაკებს უბრუნდება და დახარჯული სითხის მოცულობას ნაწილობრივ აკომპენსირებს. თუ ანალოგად შუშხუნა სასმელის ალუმინის ქილას მოვიშველიებთ, გახსნამდე, თხელი კედლების მიუხედავად, მისი დაპრესვა შეუძლებელია. ანალოგიურად – სარაკეტო ძრავის ბაკში წნევის კომპენსირება ზრდის წნევისადმი მის გამძლეობას, რაც მასალის რაოდენობის შემცირების საშუალებას იძლევა.

რაკეტა ”Terran 1”-ის ასეთი ავტოგენური სისტემების პროექტირება და წარმოება უაღრესად რთულია. მათი გამოცდა რამდენჯერმე აფეთქებით დასრულდა, მაგალითად, SpaceX-ის Falcon 9 რაკეტის 2015 წლის საცდელი ფრენის დროს.

მეტალის ლაზერული სინტირების მეთოდით მომუშავე, კომერციული სამგანზომილებიანი ბეჭდვის სისტემების დახმარებით, შესაძლებელი გახდა ამ ძრავების დიზაინში არსებული ხარვეზების გამოსწორება: პრინტერს შეუძლია ნაკერების გარეშე, ძრავის თითოეული კომპონენტის კედლის სისქის შერჩევით დაამზადოს ნაკეთობა. საინტერესოა, რომ პრინტერებს გადნობის ფუნქციაც აქვს, რაც ბეჭდვისთვის საჭირო ძვირი მეტალური ფხვნილის რაოდენობას მნიშვნელოვნად ამცირებს.

ცეცხლოვანი კვალი: ”Stargate”საოცრად ეკონომიურია, ის თითქმის უნარჩენოდ ბეჭდავს. პრინტერი სამ მასიურ რობოტულ მკლავს იყენებს, აქედან მთავარი მკლავი საბეჭდი თავის სამართავად გამოიყენება, საიდანაც გამდნარი მეტალი მოედინება; დანარჩენი ორი მკლავი ნაბეჭდი მასალის მანიპულირებისთვისაა. თითოეული შეკვეთის დაგეგმარება სპეციალური კომპიუტერული პროგრამით ხდება, რომელიც თითოეულ მკლავს დეტალურ დავალებებს აძლევს.

”Stargate”-ს შესაძლებლობები გარკვეულწილად შეზღუდულიცაა – უპირველეს ყოვლისა, მკლავების მოძრაობის ტრაექტორია მკაცრად უნდა იყოს განსაზღვრული, რომ მუშაობის პროცესში მათ ერთმანეთი ან ამობეჭდილი ნაკეთობა არ დააზიანონ. დნობა-შედუღების პრინციპის გამოყენების გამო წვრილი დეტალების ზომა დიდი სიფრთხილით უნდა განისაზღვროს, სამაგიეროდ დიდი, წნევამედეგი ხელსაწყოებისა და სათავსოების ამობეჭდვაზე არანაირი შეზღუდვა არ ვრცელდება.

ახლა კომპანიის მთავარი ამოცანა წარმოებული დეტალებისა და გამოყენებული მასალების მრავალფეროვნების უწყვეტი ზრდაა, ამიტომ კომპანიაში უაღრესად კვალიფიციური მეტალურგებისა და ქიმიკოსების გუნდი მუშაობს, რომლებიც ”Stargate”-ის გამოყენებით აეროკოსმოსური სფეროსთვის საჭირო აუცილებელი დეტალების წარმოების ახალ ტექნოლოგიებზე მუშაობენ.

”Relativity Space” NASA-ს სტენისის კოსმოსურ ცენტრში Aeon ძრავს გამოცდის.

ტრადიციულ აეროკოსმოსურ წარმოებაში დეტალის დიზაინის შეცვლას მისი ასაწყობი ყველა ჩარხის და ხელსაწყოს გადაკეთება სჭირდება, რაც აეროკოსმოსურ კომპანიებს თვეების დაკარგვად უჯდება. ამას მოყვება ელექტრონიკის დეპარტამენტში მომუშავე სამუშაო ჯგუფების მობილიზება, რომლებიც ხელახლა გადააწყობენ რაკეტის ნავიგაციის, კომუნიკაციის, ბალანსირების და კიდევ სხვა უამრავ ელექტროსისტემას. საბოლოო ეტაპი კი ახალი კომპლექტაციის საიმედოობის პრაქტიკაში გამოცდას გულისხმობს.

სრულიად საპირისპირო მდგომარეობაა ”Relativity”-ს მსგავს კომპანიებში, სადაც მსგავსი ცვლილებების განხორციელებას მხოლოდ დღეები სჭირდება. ელექტრონიკის გუნდმა საბეჭდი წრედების სისტემები შეიმუშავა, ანუ PCB (printed circuit board), რომელსაც წნული კაბელები უერთდება, კომპანიის სპეციალისტებმა რაკეტების ელექტრონული სქემების დიზაინის და ბეჭდვისთვის სპეციალური პროგრამა Altium Designer შეიმუშავეს, რომელიც ქმნის ძაბვის შენახვისა და გარდაქმნის, დენის ამპერაჟის, სენსორების, პროცესორებისა და კონვერტერების სისტემებს. ეს სისტემები ადვილად გამოიცვლება და ჩანაცვლდება. ისინი წარუმატებელი გაშვების შემთხვევაში სხვა რაკეტაშიც შეიძლება იყოს გამოყენებული. ეს უკანასკნელი მნიშვნელოვანი სიახლეა, რადგან რაკეტის ერთი და იგივე ფუქნციის მქონე დეტალი ერთმანეთისგან ხშირად პრინციპულად განსხვავდება, იმ მიზეზით, რომ შემქმნელმა ინჟინრებმა ერთი პრობლემა სხვადასხვა მიდგომით გადაჭრეს.

სამშენებლო პროცესი: კომპანიის მიზანია მსოფლიოში პირველი, 3-განზომილებიანი ტექნოლოგიით დაბეჭდილი რაკეტა ”Terran 1” 2021 წელს სასტარტო მოედანზე დააყენოს. ”Terran 1” სიმაღლე 30 მეტრია, ხოლო სიგანე – 2 მეტრი. ამ სერიის რაკეტებმა ტვირთი დედამიწის დაბალ ორბიტაზე უნდა გაიტანონ. რაც ყველაზე მნიშვნელოვანია, ტვირთის ორბიტაზე გასატანად დიდი რაკეტის გაშვების ლოდინში რიგში დგომა არავის მოუწევს – შეკვეთა რამდენიმე დღეში იქნება შესრულებული, თანაც – დამკვეთის სრული კონტროლის ქვეშ.